Valf parçaları için çelik alaşımlarındaki gelişmeler

Gelişmiş çelik alaşımlarının geliştirilmesi, valf parçalarının performansını ve dayanıklılığını önemli ölçüde geliştirmiştir. Dubleks paslanmaz çelik ve süper alaşımlar gibi daha yeni malzemeler, geleneksel çeliğe kıyasla üstün korozyon direnci ve mekanik özellikler sağlar.

1. Dubleks Paslanmaz Çelik: Dubleks paslanmaz çelik, östenitik ve ferritik çeliklerin en iyi özelliklerini birleştirerek daha yüksek mukavemet ve daha iyi korozyon direnci sunar. Bu alaşım özellikle deniz suyu veya sert kimyasallar gibi agresif sıvıları içeren uygulamalarda faydalıdır. Dubleks paslanmaz çelikten yapılan valfler daha uzun ömürlere sahiptir ve daha az bakım gerektirir ve genel operasyonel maliyetleri azaltır.

2. Süper Alloylar: Inconel gibi süper alaşımlar, mükemmel ısı direnci ve yüksek sıcaklıklarda gücü koruma kabiliyeti nedeniyle valf üretiminde giderek daha fazla kullanılmaktadır. Bu malzemeler, aşırı çalışma koşullarının norm olduğu enerji üretimi ve havacılık gibi endüstriler için idealdir. Geleneksel çelikten daha pahalı olmasına rağmen, süper alaşım valf parçaları zorlu ortamlarda eşsiz dayanıklılık sağlar.

Hassas üretim teknikleri

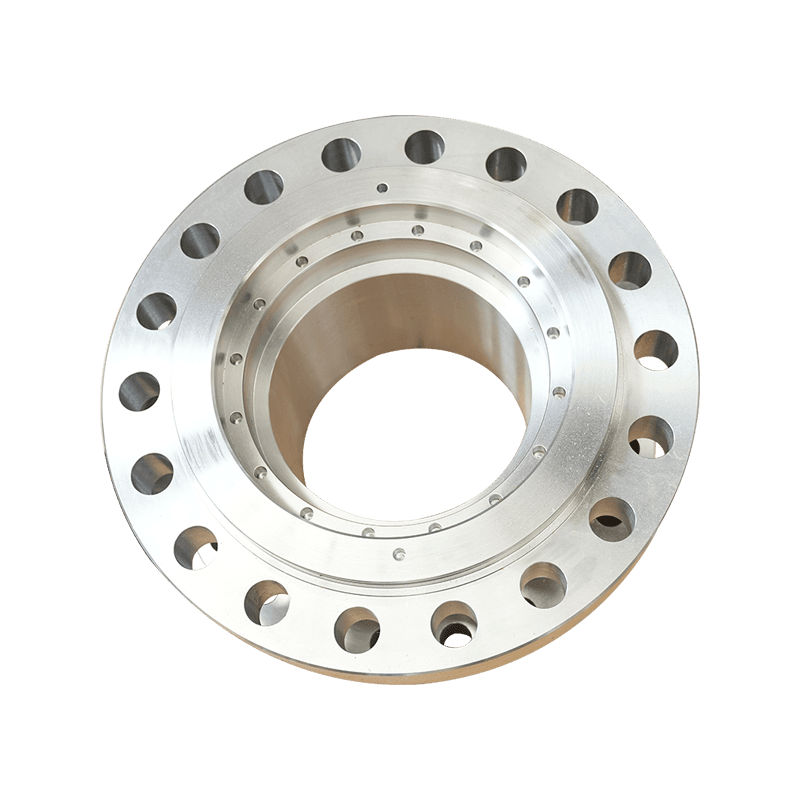

Üretim teknolojilerindeki gelişmeler çelik valf parçaları . CNC işleme, 3D baskı ve gelişmiş döküm yöntemleri gibi teknikler valf parçalarının nasıl üretildiğini dönüştürmektedir.

1. CNC işleme: Bilgisayar sayısal kontrol (CNC) işleme, üreticilerin aşırı hassasiyetle çelik valf parçaları üretmesini sağlar. Bu yöntem, her bileşenin tam spesifikasyonlara göre üretilmesini sağlar ve çalışma sırasında hata veya arızalar olasılığını azaltır. CNC işleme ayrıca daha hızlı üretim süreleri ve daha tutarlı kalite sağlar.

2. Baskı: Çelik valf parçalarının üretiminde 3D baskı veya katkı üretimi kullanımı çekişiyor. Bu teknoloji, geleneksel yöntemleri kullanarak elde edilmesi zor veya imkansız olan karmaşık geometrilerin oluşturulmasına izin verir. 3D baskı özellikle, esneklik ve hızlı prototipleme sunan belirli uygulamalara göre özel valf parçaları üretmek için kullanışlıdır.

Çelik valf üretiminde sürdürülebilirlik

Endüstriler daha sürdürülebilir uygulamalara doğru ilerledikçe, çelik valf parçalarının üretimi de çevresel etkiyi azaltmak için değişiklikler yapmaktadır. Üreticiler giderek daha fazla enerji tasarruflu üretim yöntemlerine, malzeme geri dönüşümüne ve atık azaltmaya odaklanmaktadır.

1. Enerji tasarruflu üretim: Çelik endüstrisi, valf parçası üretimi ile ilişkili enerji tüketimini azaltmada önemli adımlar atmıştır. Eritme işlemlerinde ve enerji geri kazanım sistemlerindeki yenilikler, çelik üretiminin karbon ayak izini en aza indirmeye yardımcı olmuştur.

2. Malzeme Geri Dönüşüm: Geri Dönüşüm Çeliği valf üretiminde bir öncelik haline gelmiştir. Çelik% 100 geri dönüştürülebilir, yani eski veya hasarlı valf parçaları, malzeme kalitesini kaybetmeden yeni bileşenlere yeniden yerleştirilebilir. Bu sadece atıkları azaltmakla kalmaz, aynı zamanda hammadde ihtiyacını en aza indirerek üretim maliyetlerini de düşürür.

Özelleştirme ve Modüler Valf Tasarımları

Özelleştirilmiş ve modüler valf parçalarına olan talep artmaktadır, çünkü endüstriler belirli operasyonel zorluklar için özel çözümler gerektirir. Özel valf parçaları, şirketlerin benzersiz akış kontrol ihtiyaçlarını karşılamasına, sistem verimliliğini artırmasına ve kesinti süresini en aza indirmesine olanak tanır.

1. Özel valf parçaları: Endüstriler, kesin özelliklerini karşılamak için tasarlanmış valf parçalarını giderek daha fazla talep ediyor. Özel çelik valf parçaları, bir uygulamada karşılaşılan belirli sıvılar, basınçlar ve sıcaklıklar için bileşenlerin optimize edilmesini sağlar. Bu özelleştirme daha iyi performansa ve uzun ömürlüdür.

2. Modüler Valf Sistemleri: Modüler valf tasarımları, tüm valfi değiştirmek zorunda kalmadan valf gövdesi, gövde veya koltuklar gibi ayrı parçaların kolay değiştirilmesine izin verir. Bu eğilim, modüler tasarımlar bakımı basitleştirdiği ve kesinti süresini azalttığı için maliyet etkinliği ve rahatlığı nedeniyle popülerlik kazanmaktır. .