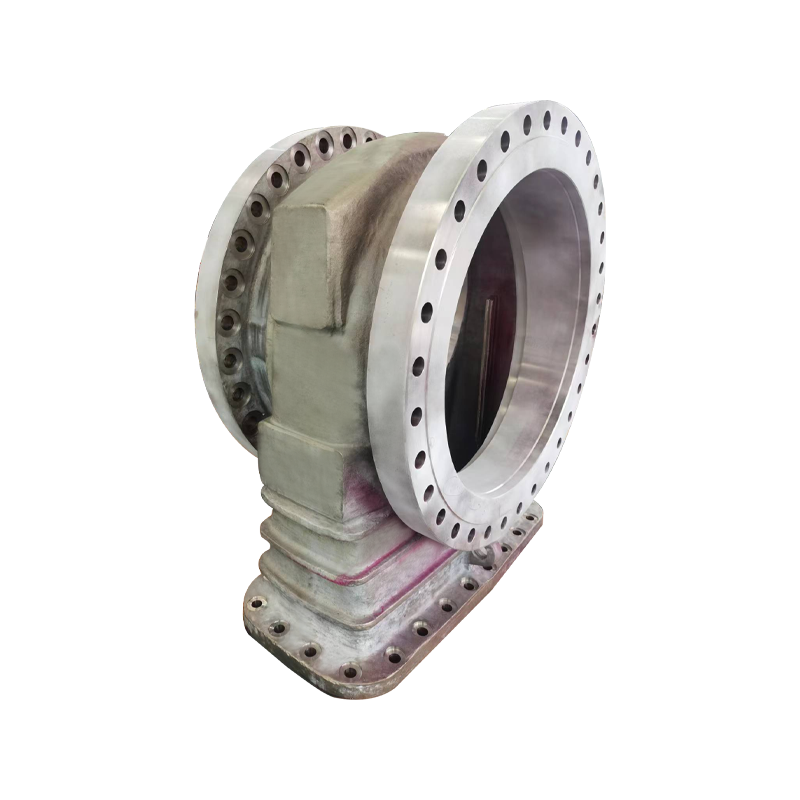

Endüstriyel valf parça dökümü, dünya çapında sayısız sistemin sorunsuz çalışmasını sağlayan temel bileşenleri sağlayan modern üretimin temel taşıdır. Petrol rafinerilerinden su arıtma tesislerine kadar valfler, sıvı, gaz ve bulamaç akışını düzenler, bu da onları hassasiyet ve güvenilirliğin çok önemli olduğu endüstrilerde vazgeçilmez hale getirir. Bununla birlikte, bir valfin yolculuğu son uygulamasına ulaşmadan çok önce başlar - yaratma, döküm adı verilen titiz bir sürece bağlıdır.

Döküm, en basit haliyle, belirli bir şekil oluşturmak için erimiş malzemeyi bir kalıp içine dökme işlemidir. Endüstriyel valf parçaları bağlamında, bu teknik hem bir sanat hem de bilimdir. Zorluk sadece malzemenin şekillendirilmesinde değil, aynı zamanda bitmiş ürünün katı performans standartlarını karşılamasını sağlamaktır. İster buhar akışını veya kimyasal işlemleri yöneten bir bilyalı valf kontrol eden bir kapı valfi olsun, her bir bileşenin bütünlüğü güvenlik ve verimlilik için kritiktir.

Valf parça dökümündeki ilk adım, doğru malzemenin seçilmesini içerir. Endüstriyel vanalar genellikle aşırı koşullara maruz kalır - yüksek basınçlar, aşındırıcı maddeler ve dalgalanan sıcaklıklar. Bu nedenle, paslanmaz çelik, karbon çelik, bronz ve özel alaşımlar gibi malzemeler yaygın olarak kullanılmaktadır. Her malzeme, belirli uygulamalar için uygun hale getiren benzersiz özelliklere sahiptir. Örneğin, paslanmaz çelik korozyon direnci için ödüllendirilirken, bronz deniz ortamlarında mükemmel aşınma direnci sunar.

Malzeme seçildikten sonra, bir sonraki aşama kalıbı oluşturmaktır. Bu, valf kısmının karmaşıklığına ve üretim hacmine bağlı olarak çeşitli teknikler kullanılarak yapılabilir. Kum dökümü en eski ve en yaygın kullanılan yöntemlerden biridir. Kalıp boşluğunu oluşturmak için bir desenin etrafına kum paketlemeyi içerir, bu da erimiş metal ile doldurulur. Kum dökümü uygun maliyetli ve çok yönlüdür, bu da büyük, karmaşık parçalar üretmek için idealdir. Bununla birlikte, daha karmaşık tasarımlar veya daha yüksek hassasiyet için, yatırım dökümü (kayıp-ağa dökümü olarak da bilinir) kullanılabilir. Bu yöntem, son derece ayrıntılı bir kalıp oluşturmak için seramikle kaplanmış bir balmumu modeli kullanır, bu da üstün yüzey kaplamaları ve boyutsal doğruluk ile sonuçlanır.

Kalıp hazırlandıktan sonra, erimiş malzeme içine dökülür. Bu adım, gözeneklilik, büzülme veya çatlaklar gibi kusurlardan kaçınmak için hassasiyet ve kontrol gerektirir. Erimiş metalin sıcaklığı, dökme hızı ve soğutma hızı, nihai ürünün kalitesini belirlemede önemli roller oynar. Malzeme katılaştıktan sonra, kalıp parçalanır ve ham dökümü ortaya çıkarır. Bu aşamada, kısım herhangi bir kusur tespit etmek için titiz bir incelemeye tabi tutulur. Dökümün endüstri standartlarını karşılamasını sağlamak için röntgen görüntüleme, ultrasonik test ve boya penetran incelemesi gibi teknikler kullanılır.

Kast sonrası işlemler valf parçalarının işlevselliğini ve dayanıklılığını daha da artırır. Delme, öğütme ve taşlama gibi işleme işlemleri, bileşenin boyutlarını ve yüzey kaplamasını geliştirin. Sertlik ve gerilme mukavemeti gibi mekanik özellikleri iyileştirmek için ısı işlemleri de uygulanabilir. Son olarak, epoksi veya krom gibi koruyucu kaplamalar veya platolar, parçayı çevresel faktörlerden korumak için eklenir.

Teknolojideki ilerlemelere rağmen, Endüstriyel Valf Parça Dökümü Uzmanlık ve detaylara dikkat gerektiren emek yoğun bir süreç olmaya devam etmektedir. Yetenekli dökümhane işçileri, modern endüstrinin gelişen ihtiyaçlarını karşılayan bileşenler üretmek için geleneksel işçiliği en son yeniliklerle dengelemelidir. Otomasyon ve dijital araçlar dökümün belirli yönlerini kolaylaştırmaya başladı, ancak insan gözetimi vazgeçilmez kalıyor.

Dökümün temel avantajlarından biri, belirli gereksinimlere göre uyarlanmış özel parçalar üretme yeteneğidir. Bir parçayı sağlam bir malzeme bloğundan işlemekten farklı olarak, döküm, net şekillere izin verir, atıkları en aza indirir ve maliyetleri azaltır. Bu esneklik, standart hazır çözümlerin yetersiz olduğu endüstrilerde özellikle değerli kılmaktadır. Örneğin, nükleer enerji santralleri veya havacılık tesisleri, ısmarlama dökümler gerektiren yüksek uzmanlık koşulları altında çalışacak şekilde tasarlanmış vanalar gerektirebilir. .