Dövme, tipik olarak çekiçleme veya presleme yoluyla lokalize basınç kuvvetleri uygulayarak metal şekillendirmeyi içeren temel bir metal işleme işlemidir. Bu işlem, tahıl yapısını rafine ederek ve iç kusurları ortadan kaldırarak metalin mukavemetini, dayanıklılığını ve yorgunluk direncini arttırır. Dövme dünyasında, iki temel yöntem öne çıkıyor: Die Dövme Açık Ve kapalı kalıp dövme . Her ikisi de metali dönüştürmeyi amaçlarken, yaklaşımları, takımları ve nihai ürünün özelliklerinde önemli ölçüde farklılık gösterirler.

Open Die Dövme: Sınırsız şekillendirme sanatı

Die Dövme Açık , genellikle "ücretsiz dövme" olarak adlandırılır, iş parçasının malzemeyi tamamen kaplamayan birden fazla kalıp arasında şekillendirildiği metal bir şekillendirme işlemidir. Bunun yerine, kalıplar (tipik olarak düz veya basit konturlarla) tekrar tekrar metale çarpar ve sıkıştırır, uygulanan kuvvete dik yönlerde akmasına ve genişlemesine izin verir. Operatör, işlem sırasında iş parçasını sürekli olarak manipüle eder ve yeniden konumlandırır ve kademeli olarak istenen şekle ulaşır.

Nasıl Çalışır

Açık kalıp dövmesinde, sabit bir alt kalıbın üzerine ısıtılmış bir metal kütük yerleştirilir. Bir çekiç veya presle tutturulmuş bir üst kalıp, sonra iner, malzemeye kuvvet uygular. Metal deforme olduğu gibi dışarıya yayılır. Operatör, iş parçasını vuruşlar arasındaki döndürür ve manipüle eder, üzücü (azalan uzunluk, kesiti artıran), kargaşa (kalınlığı azaltma, uzunluğu artıran) ve piercing gibi çeşitli işlemlere izin verir. Bu yinelemeli işlem, iç tane yapısını geliştirerek mekanik özellikleri iyileştirir.

Açık kalıp dövme avantajları

-

Büyük parça yeteneği: Açık kalıp dövme, kalıp boyutunun getirdiği katı sınırlamalar olmadığından, bazen birkaç ton veya daha fazla ağırlığındayken çok büyük ve ağır bileşenler üretmek için idealdir.

-

Esneklik ve Özelleştirme: Tamamen kapalı kalıpların olmaması, şekillendirmede daha fazla esneklik ve değişen geometrilere sahip özel veya tek seferlik parçalar üretme yeteneğine izin verir. Bu, prototipler ve düşük hacimli üretim için uygun hale getirir.

-

Geliştirilmiş malzeme özellikleri: Açık kalıp dövme sırasında metalin sürekli çalışması, mükemmel tane akışına, iyileştirilmiş mikroyapı, azaltılmış gözeneklilik ve yorgunluk direnci ve darbe mukavemeti gibi gelişmiş mekanik özelliklere yol açar.

-

Düşük Takım Maliyetleri: Açık kalıp dövmesinde kullanılan kalıplar, kapalı kalıp dövme için gereken karmaşık kalıplara kıyasla daha basit ve daha ucuzdur.

-

Azaltılmış malzeme atıkları (basit parçalar için): Basit şekiller için, fazla malzeme genellikle yeniden işlenebilir ve daha az atıklara yol açabilir.

Açık kalıp dövme dezavantajları

-

Alt Boyutsal Doğruluk: Açık kalıp dövme ile sıkı toleranslar elde etmek zor olabilir, genellikle daha sonraki işleme işlemlerinin kesin boyutları karşılamasını gerektirir.

-

Karmaşık şekiller için daha az verimli: Oldukça karmaşık veya karmaşık geometriler üretmek zor ve açık kalıp dövme ile zaman alıcıdır, çünkü büyük ölçüde operatör becerisine dayanır.

-

Daha yüksek işçilik maliyetleri: İş parçasının yetenekli operatörler tarafından sürekli manipülasyonu ihtiyacı nedeniyle süreç emek yoğundur.

-

Daha yavaş üretim oranı: Açık kalıp dövme genellikle kapalı kalıp dövme ile karşılaştırıldığında daha yavaş bir işlemdir, bu da yüksek hacimli üretim için daha az uygun hale getirir.

Açık kalıp dövme uygulamaları

Açık kalıp dövme, yüksek mukavemet ve yapısal bütünlüğün çok önemli olduğu büyük, ağır hizmet tipi bileşenler için yaygın olarak kullanılır. Örnekler şunları içerir:

-

Endüstriyel şaftlar ve iğler: Enerji üretimi, madencilik ve ağır makineler için.

-

Yüzükler ve silindirler: Basınçlı kaplarda, türbinlerde ve havacılık uygulamalarında kullanılır.

-

Boşluklar ve bloklar: Daha fazla işlem veya çeşitli endüstrilerdeki bitmiş bileşenler için ön formlar.

-

Takım bileşenleri: Ölümler, mandreller ve yüksek güç gerektiren diğer araçlar.

Kapalı kalıp dövme: hassasiyet ve tekrarlanabilirlik

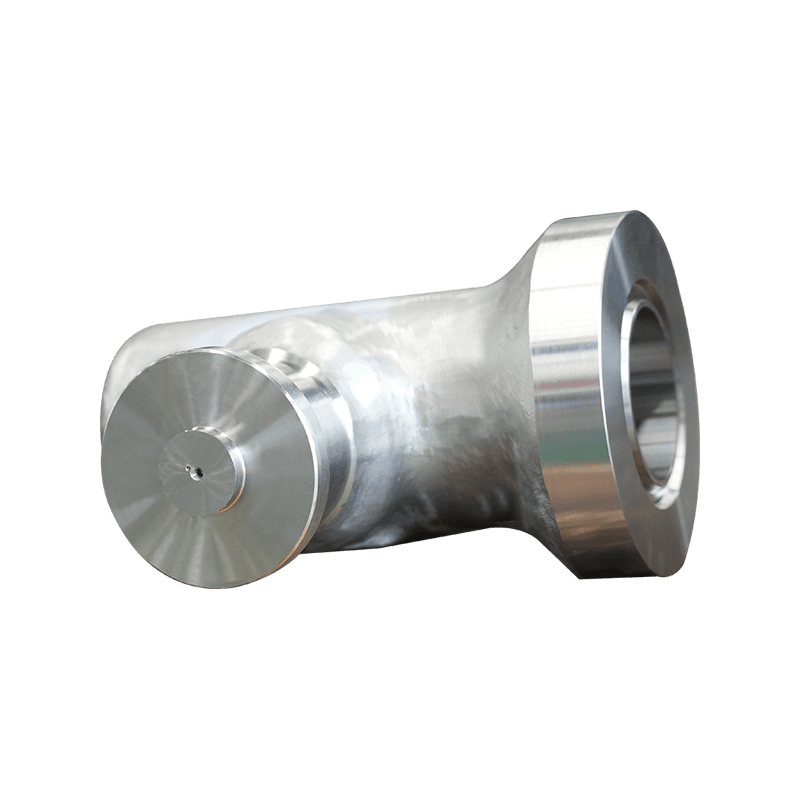

Kapalı kalıp dövme "İzlenim Die Dövme" olarak da bilinen, ısıtmalı bir metal kütüğünün malzemeyi tamamen çevreleyen bir kalıp boşluğuna yerleştirilmesini içerir. Metal daha sonra yüksek basınç veya çoklu çekiç etkisine tabi tutulur, bu da onu kalıp izleniminin karmaşık konturlarını akmaya ve doldurmaya zorlar. "Flaş" olarak adlandırılan az miktarda fazla malzeme kalıp boşluğundan sıkılır, bu da kalıbın tamamen doldurulduğunu gösterir. Bu flaş daha sonra kesilir.

Nasıl Çalışır

Süreç, genellikle bir üst ve alt kalıptan oluşan, her biri nihai ürünün şeklinin bir parçasını oluşturan belirli bir izlenime sahip hassas bir şekilde işlenmiş kalıp kümesi ile başlar. Isıtılmış metal kütük alt kalıbın içine yerleştirilir ve üst kalıp iner, metali kalıp boşluğuna bastırır. Metal muazzam basınç altında akar ve kalıbın her detayını doldurur. Son şekli kademeli olarak elde etmek, malzeme akışını ve kalıp yaşamını optimize etmek için sırayla (örneğin, önceden şekillendirme, engelleme, bitirme) birden fazla izlenim kullanılabilir.

Kapalı kalıp dövme avantajları

-

Yüksek boyutlu doğruluk ve tekrarlanabilirlik: Kapalı kalıp dövme, sıkı toleranslar ve mükemmel yüzey kaplamaları olan parçalar üreterek sonraki işleme ihtiyacını en aza indirir. Bu, aynı parçaların seri üretimi için idealdir.

-

Karmaşık Geometriler: Karmaşık kalıp izlenimleri yaratma yeteneği, açık kalıp dövme ile zorlayıcı veya elde edilmesi imkansız olan karmaşık şekillerin üretilmesine izin verir.

-

Mükemmel Mekanik Özellikler: Açık kalıp dövme gibi, kapalı kalıp dövme tahıl yapısını geliştirerek artmış mukavemet, süneklik ve darbe direncine yol açar. Kontrollü akış optimum tane yönünü sağlar.

-

Azaltılmış malzeme atıkları (karmaşık parçalar için): Flash üretilirken, karmaşık şekiller için genel malzeme kullanımı, kesin şekillendirme nedeniyle etkili olabilir.

-

Yüksek Üretim Oranları: Ölümler yapıldıktan sonra, kapalı kalıp dövme yüksek otomatik olabilir, bu da hızlı üretim döngülerine ve yüksek hacimli çıktıya yol açar.

Kapalı kalıp dövme dezavantajları

-

Yüksek Takım Maliyetleri: Karmaşık, hassas işlenmiş kalıpların tasarımı ve üretimi pahalıdır, bu da kapalı kalıp, düşük hacimli üretim çalışmaları veya prototipler için daha az uygun maliyetli hale getirir.

-

Boyut Sınırlamaları: Kapalı kalıp dövme ile üretilen parçaların boyutu, dövme ekipmanının kapasitesi ve büyük, karmaşık kalıplar yaratma yeteneği ile sınırlıdır.

-

Daha az esnek: Ölümler yapıldıktan sonra, belirli bir parçaya özgüdür. Herhangi bir tasarım değişikliği yeni kalıplar, artan maliyetler ve teslim süreleri gerektirir.

-

Flaş oluşumu potansiyeli: Kontrol edilirken, flaş oluşumu bir düzeltme işlemi gerektirir ve genel sürece küçük bir adım ekler.

Kapalı kalıp dövme uygulamaları

Kapalı kalıp dövme, yüksek hacimlerde yüksek mukavemet, hassasiyet ve tutarlı kalite gerektiren bileşenler için yaygın olarak kullanılır. Ortak uygulamalar şunları içerir:

-

Otomotiv Bileşenleri: Krank milleri, bağlantı çubukları, dişliler, direksiyon mafsalları ve süspansiyon parçaları.

-

Havacılık ve Uzay Endüstrisi: Türbin bıçakları, iniş dişlisi bileşenleri ve kuvvet / ağırlık oranının kritik olduğu yapısal parçalar.

-

Petrol ve Gaz: Yüksek basınçlara ve sert ortamlara dayanan matkap bileşenleri, valf gövdeleri ve flanşlar.

-

El Aletleri: Anahtarlar, pense ve dayanıklılık talep eden diğer araçlar.

-

Tarım Makineleri: Zorlu koşullarda sağlam performans gerektiren bileşenler.

Doğru dövme işlemini seçmek

Açık kalıp ve kapalı kalıp dövme arasındaki seçim birkaç kritik faktöre bağlıdır:

-

Kısmi Boyut ve Karmaşıklık: Büyük, basit parçalar veya özel bileşenler için, açık kalıp dövme genellikle tercih edilen seçimdir. Yüksek hassasiyet gerektiren daha küçük, karmaşık parçalar için, kapalı kalıp dövme daha uygundur.

-

Üretim hacmi: Düşük hacimli veya prototip üretimi, daha düşük takım maliyetleri nedeniyle açık kalıp dövmeyi destekler. Yüksek hacimli üretim, kapalı kalıp dövmesinin verimliliğinden ve tekrarlanabilirliğinden büyük ölçüde yararlanır.

-

Tolerans Gereksinimleri: Sıkı boyutsal toleranslar ve üstün bir yüzey kaplaması çok önemlise, kapalı kalıp dövme net kazanandır. Açık kalıp dövme genellikle ek işleme gerektirir.

-

Malzeme Özellikleri: Her iki işlem de mekanik özellikleri geliştirirken, spesifik akış özellikleri ve sonuçta ortaya çıkan tane yapısı, belirli kritik uygulamalar için seçimi etkileyebilir.

-

Maliyet ve teslim süresi: Takım maliyetleri ve kalıp üretimi için teslim süreleri, özellikle kapalı kalıp dövme için önemli hususlardır.

Sonuç olarak, hem açık kalıp hem de kapalı kalıp dövme, her biri belirli üretim ihtiyaçları için farklı avantajlar sunan paha biçilmez metal işleme teknikleridir. Farklılıklarını anlamak, belirli bir uygulama için optimal malzeme özellikleri, boyutsal doğruluk ve maliyet etkinliği elde etmek için en uygun dövme yöntemini seçmenin anahtarıdır. .